Strip tungsten karbida terutama terbuat dari wc tungsten karbida dan bubuk kobalt yang dicampur dengan metode metalurgi dengan penghancuran, penggilingan bola, penekan dan sintering, komponen paduan utama adalah WC dan CO, kandungan penggunaan WC dan CO yang berbeda.

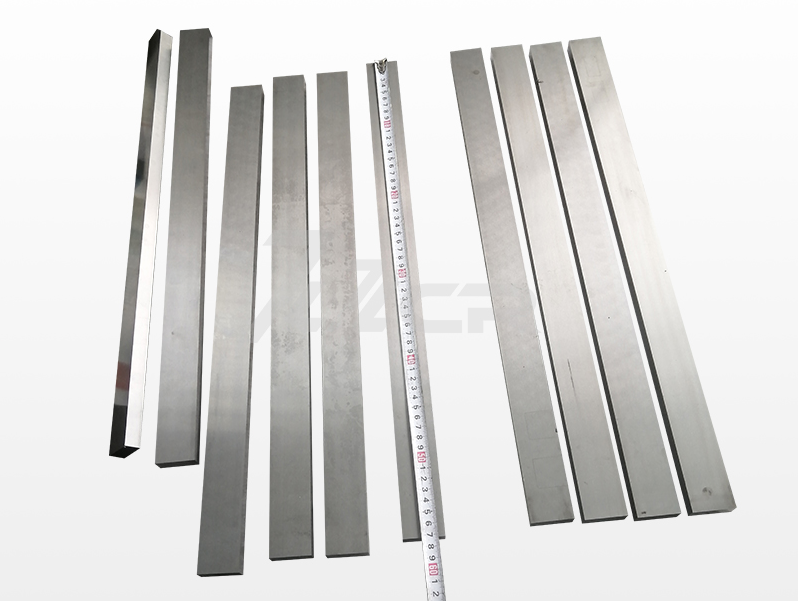

Salah satu bahan paling banyak strip tungsten karbida, dinamai karena bentuk piring persegi panjang (atau kotak), juga dikenal sebagai strip/pelat tungsten karbida. Strip tungsten karbida memiliki kekerasan yang sangat baik, ketahanan aus yang baik, modulus elastis tinggi, kekuatan tekan tinggi, stabilitas kimia yang baik (asam, alkali, resistensi oksidasi suhu tinggi), ketangguhan dampak rendah, koefisien ekspansi rendah, konduktivitas termal dan listrik yang mirip dengan zat besi dan paduannya.

Apa alasan untukDesolderingstrip tungsten karbida? Chuangrui carbide akan menjawab selanjutnya:

(1) Permukaan membakar tungsten karbida tidak diampelas atau dipoles sebelum pengelasan, dan lapisan oksida pada permukaan pemarah mengurangi efek pembasahan logam pemarah dan melemahkan kekuatan ikatan lasan.

(2)Desolderingjuga akan terjadi ketika agen pemarah tidak dipilih dan digunakan secara tidak benar, misalnya, ketika boraks digunakan sebagai agen pemarah, boraks tidak dapat secara efektif memainkan peran deoksidasi karena boraks mengandung lebih banyak kelembaban, dan bahan pemarah tidak dapat dibasahi dengan baik di permukaan yang brazed, dan ituDesolderingFenomena terjadi.

(3) Suhu pemarah yang benar harus 30 ~ 50 ° C di atas titik leleh logam pemarah, danDesolderingakan terjadi jika suhunya terlalu tinggi atau terlalu rendah. Pemanasan terlalu banyak dapat menyebabkan oksidasi di lasan. Menggunakan logam brazing yang mengandung seng akan memberikan las warna biru atau putih. Ketika suhu membrazing terlalu rendah, lasan yang relatif tebal akan terbentuk, dan bagian dalam lasan akan ditutupi dengan porositas dan inklusi terak. Dua kondisi di atas akan mengurangi kekuatan lasan, dan mudah untuk embel saat diasah atau digunakan.

(4) Dalam proses membakar, tidak ada pembuangan terak tepat waktu atau pembuangan terak yang tidak mencukupi, sehingga sejumlah besar slag agen pemarah tetap di lasan, yang mengurangi kekuatan lasan dan menyebabkanDesoldering.

Waktu posting: Agustus-28-2024